Das Material stammt aus einem alten Booklet von circa 1965, mit dem Namen „Das Hakle Werk in Mainz - Ein Rundgang durch den Betrieb“, in dem die Produktion für das Produkt Hakle-Mikroperl beschrieben wurde. Bei Hakle-Mikroperl handelte es sich um ein einlagiges Papier, das mit einer verfeinerten Art gekreppt wurde.

Die Herstellung von Toilettenpapier hat sich in den letzten 50 Jahren nur kaum verändert. Selbstverständlich wurden viele Abläufe automatisiert, doch die Arbeitsschritte sind die gleichen geblieben.

Der größte Unterschied liegt in der Weiterverarbeitung der erstellten Papierbahn. 1960 gab es noch keine Weiterverarbeitung, da das Endprodukt noch einlagig war.

Die Produktion begann ab Mitte 1960 mit der Aufbereitung der angelieferten Rohstoffe. Für die Herstellung wurden zwei verschiedene Arten von Rohstoffen verwendet, frischer Zellstoff aus Fichten und Altpapier, bestehend aus Abschnitten von Druckereien. Beide Rohstoffe wurden durch unterschiedliche Methoden aufgearbeitet.

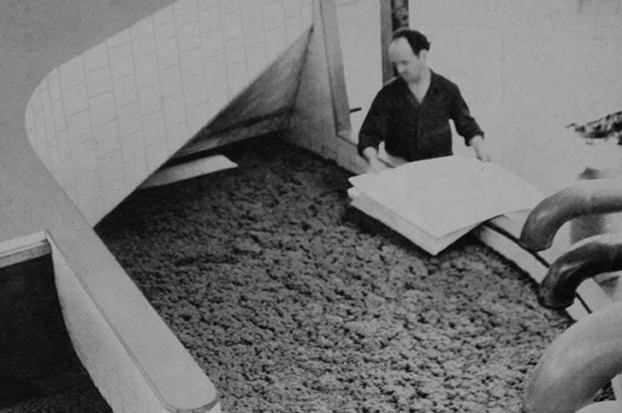

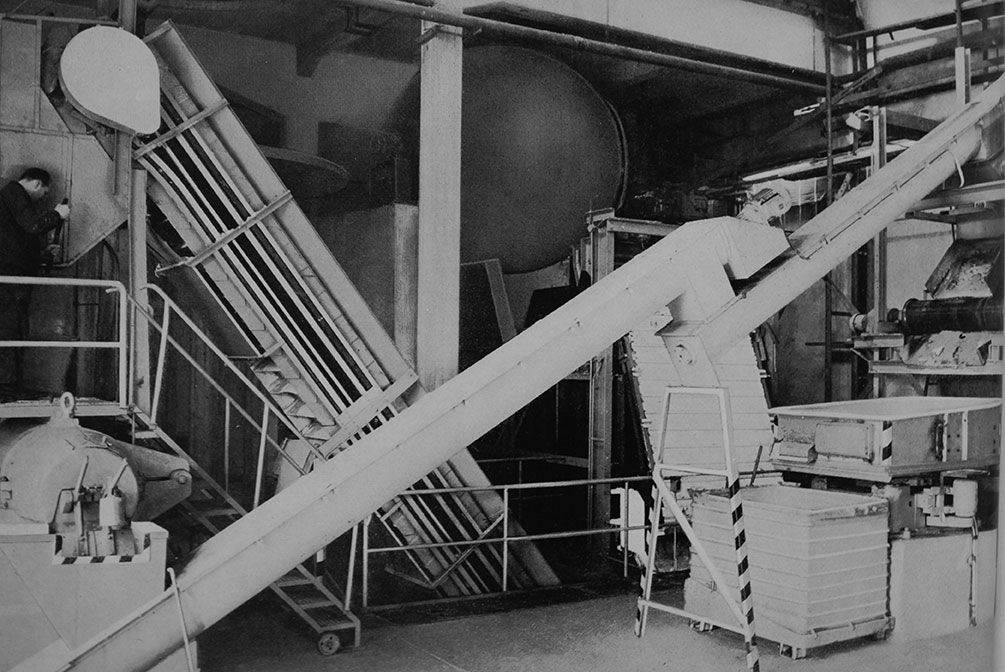

Die Zellstoffplatten kamen in den Pulper, um diese mit Hilfe von Wasser aufweichen zu können. Dieser Brei wurde anschließend in der Kegelstoffmühle gemahlen. Die Abschnitte von Druckereien benötigten eine andere Behandlung. Das Altpapier wurde im Kugelkocher aufgekocht und gemahlen. Im letzten Schritt wurde der Stoff ausgesiebt. Im Holländer wurden beide weiterverarbeiteten Rohstoffe je nach Rezeptur zusammengemischt, gemahlen, geleimt und eingefärbt.

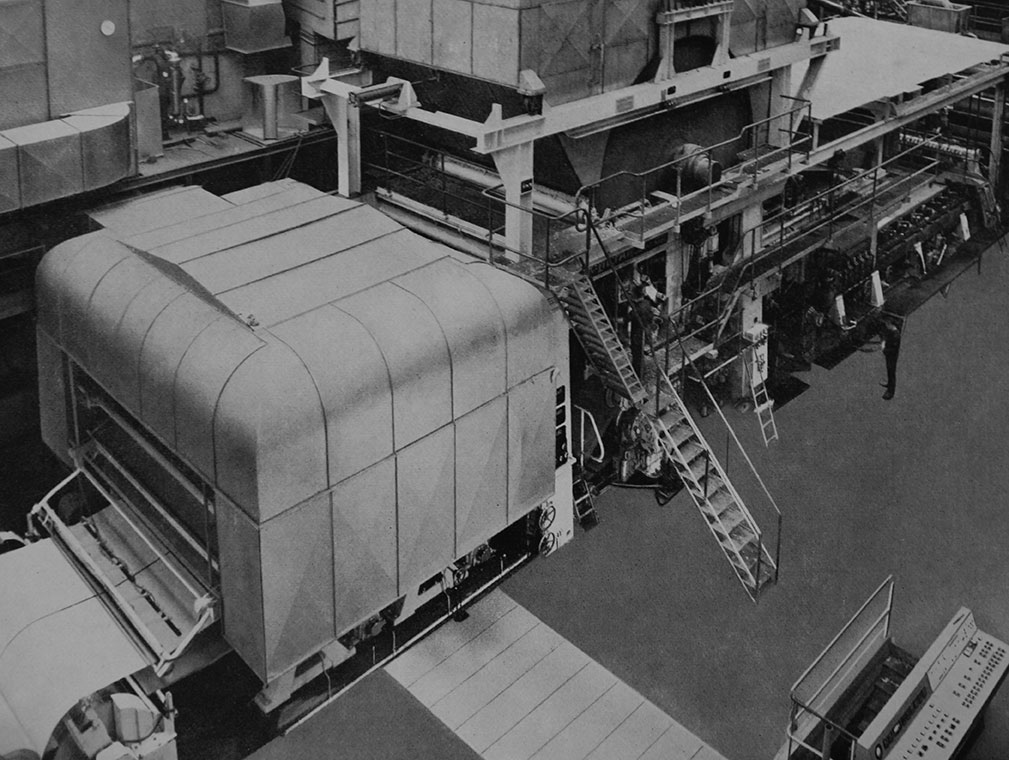

Der mit Wasser verdünnte Zellstoff gelangte nun in die Papiermaschine. Damit war die Aufarbeitung der Rohstoffe abgeschlossen und die Papiermaschine konnte ihre Arbeit aufnehmen.

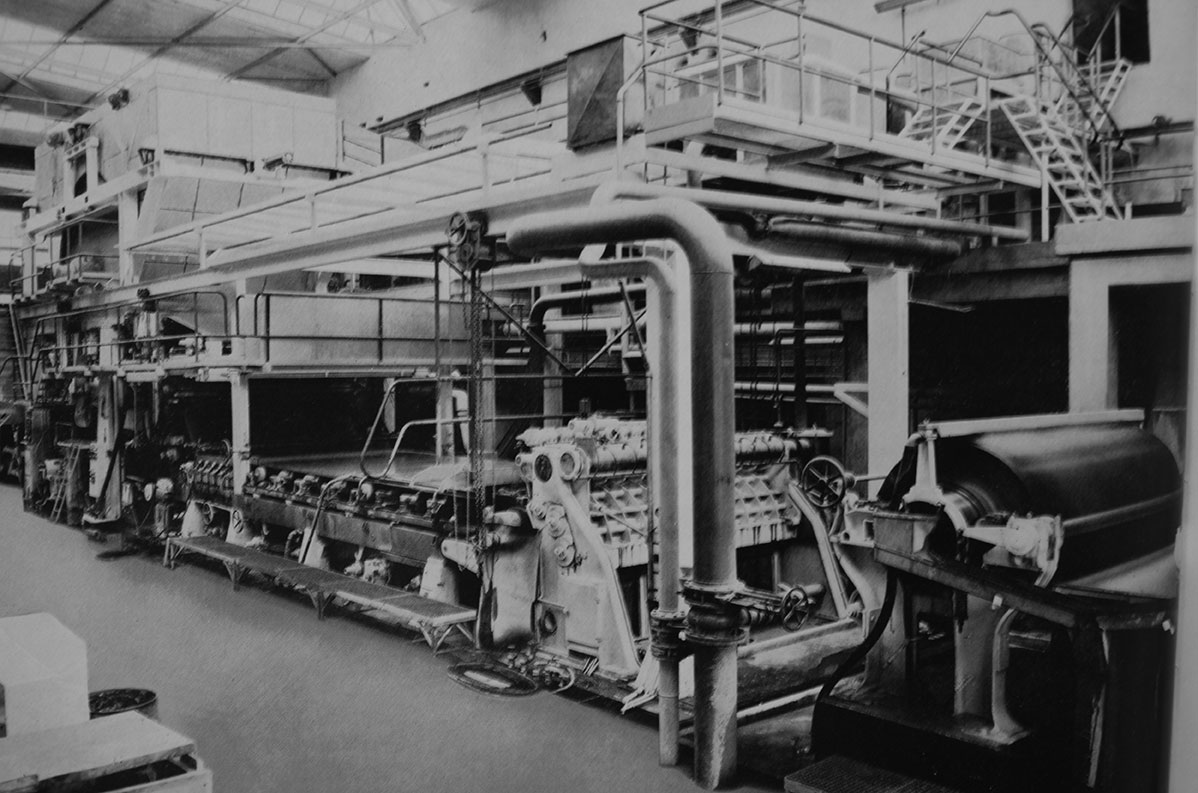

Im ersten Teil der Maschine wurde das Gemisch ein weiteres Mal gefiltert und ungelöste Fasern und Stoffklümpchen wurden zurückgehalten. Anschließend wurde dem Gemisch Wasser entzogen. Es wurde ausgesiebt und entwässert. Die noch feuchte Papierbahn wurde nun auf einen großen Zylinder geleitet, der die restliche Feuchtigkeit beseitigte.

Am Ende des Zylinders befand sich der Kreppschaber, der das Papier mit der damals typischen Kreppung versah.

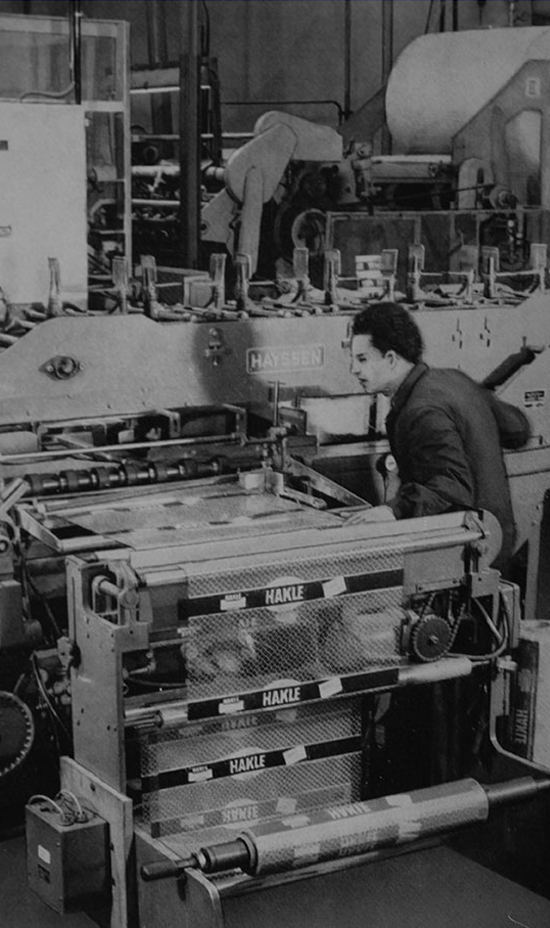

Die so entstandene große Jumborolle wurde nun zur Rollenverarbeitung gebracht. Sie wurde in einen Automaten eingehangen, der das Papier um die Hülse wickelte, das Papier perforierte und schließlich in die handelsübliche Größe sägte. Schließlich wurde nur noch die bedruckte Banderole um die fertige Rolle gestülpt. Die Banderole und auch die Hülse wurden hauseigen produziert. Die Rollen, die in Viererpacks verkauft werden sollten, wurden im letzten Schritt in Klarsichtverpackungen gehüllt, die in der eigenen Druckerei erstellt wurden.

Schon damals war die Qualitätssicherung ein wichtiger Bestandteil in der Produktion.

In den Prüfungslaboratorien wurde Gewicht, Festigkeit, Kreppeffekt, Reinheit, Durchsicht, Bruchlast, Saugfähigkeit und Trocknungsgrad gemessen.

Aufnahme des Hakle-Werks von ungefähr 1965